İçerik

- TL; DR (Çok Uzun; Okumadı)

- Boru Yapımı Sürecinde Dikişli ve Dikişsiz Üretim

- Kaynaklı ve Dikişsiz Çelik Borular için Adım Adım Mühendislik Süreci

- Külçe, Bloom, Döşeme ve Kütük Oluşturma

- Bu Malzemelerin Borularda Hazırlanması

- Kaynaklı ve Dikişsiz Borular Geliştirme

- Daha Fazla İşleme ve Galvanizleme

- Boru İmalatının Tarihçesi

- Çelik Boruların Gücü

Demir, alüminyum, karbon, manganez, titanyum, vanadyum ve zirkonyum gibi hammaddelerden yapılan çelik borular, ısıtma ve sıhhi tesisat sistemleri, otoyol mühendisliği, otomobil üretimi ve hatta tıp (cerrahi implantlar ve kalp kapakçıkları için) kapsayan uygulamalar için boru üretiminin merkezinde yer almaktadır. .

1800'lerden kalma mühendislik atılımlarına kadar olan gelişmeleri takip ederek yapım yöntemleri, sayısız amaç için farklı tasarımlara uygundur.

TL; DR (Çok Uzun; Okumadı)

Çelik boru, kaynakla veya çeşitli amaçlar için dikişsiz bir işlem kullanılarak yapılabilir. Yüzyıllar boyunca uygulanmış olan tüp yapım süreci, hammaddeden bitmiş ürüne ve tarihe kadar ilaçtan üretime kadar çeşitli aşamalarda alüminyumdan zirkonyuma kadar malzemenin kullanılmasını içerir.

Boru Yapımı Sürecinde Dikişli ve Dikişsiz Üretim

Otomobil üretiminden gaz borularına kadar çelik borular alaşımlardan - farklı kimyasal elementlerden yapılmış metaller - veya eritme ocağından kusursuz bir şekilde imal edilebilir.

Kaynaklı borular, ısıtma ve soğutma gibi yöntemlerle birlikte zorlanır ve tesisat ve gaz nakliyesi gibi daha sert, daha sert uygulamalar için kullanılırken, bisikletler ve sıvı nakliyesi gibi daha hafif ve daha ince amaçlar için gerilerek ve oyularak dikişsiz borular oluşturulur.

Üretim yöntemi, çelik borunun çeşitli tasarımlarına çok şey katmaktadır. Çap ve kalınlığın değiştirilmesi, gaz taşıma boru hatları gibi büyük ölçekli projeler ve hipodermik iğneler gibi hassas aletler için güç ve esneklikte farklılıklara yol açabilir.

Bir tüpün kapalı yapısı, yuvarlak, kare veya her hangi bir şekilde olursa olsun, sıvı akışından korozyonun önlenmesine kadar gereken her türlü uygulamaya uygundur.

Kaynaklı ve Dikişsiz Çelik Borular için Adım Adım Mühendislik Süreci

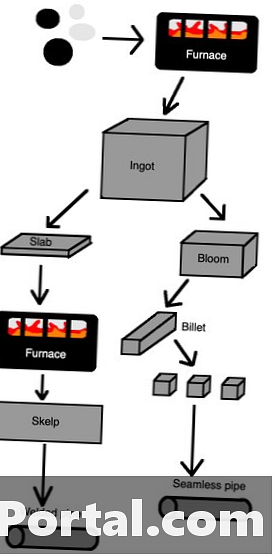

Çelik boru yapımının genel süreci, ham çeliği külçelere, çiçeklenmeye, kütüklere ve kütüklere (hepsi kaynaklanabilen malzemeler) dönüştürmeyi, üretim hattında bir boru hattı oluşturmayı ve boruyu istenen bir ürün haline getirmeyi içerir.

••• Syed Hussain AtherKülçe, Bloom, Döşeme ve Kütük Oluşturma

Isıtılmış kömürden karbonca zengin bir madde olan demir cevheri ve kok, bir fırında sıvı bir maddeye eritilir ve daha sonra erimiş çelik oluşturmak için oksijenle taşınır. Bu malzeme külçelere, yüksek basınç altında silindirler arasında şekillendirilmiş malzemelerin depolanması ve taşınması için büyük çelik dökümlere soğutulur.

Bazı külçeler, çiçek açan, çelik ve demir arasında ara oluşturan ince, daha uzun parçalar halinde geren çelik merdanelerden geçirilir. Ayrıca, levhaları, biçimlenen kesilmiş istiflenmiş merdaneler vasıtasıyla, dikdörtgen kesitli çelik parçaları olan levhalar halinde yuvarlanırlar.

Bu Malzemelerin Borularda Hazırlanması

Daha fazla sayıda haddeleme tertibatı düzleşir - işlem olarak bilinen bir işlem - kütüklere çiçek açar. Bunlar, daha uzun ve daha ince olan yuvarlak veya kare kesitli metal parçalardır. Uçan makaslar kütükleri kesin pozisyonlarda keser, böylece kütükler istiflenebilir ve dikişsiz boruya dönüştürülebilir.

Döşemeler dövülebilir hale gelinceye kadar yaklaşık 2.200 Fahrenheit (1.204 santigrat derece) dereceye kadar ısıtılır ve daha sonra 0.25 mil (0.4 km) uzunluğa kadar olan şerit şeritleri dar olan patenle inceltilir. Daha sonra çelik, sülfürik asit tankları, ardından soğuk ve sıcak su ile temizlenir ve boru fabrikalarına taşınır.

Kaynaklı ve Dikişsiz Borular Geliştirme

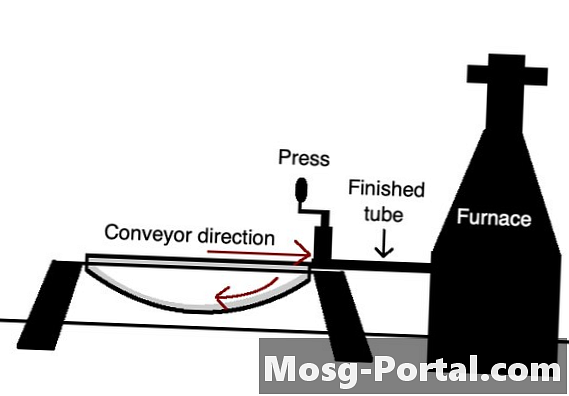

Kaynaklı borular için, gevşetici bir makine kenarları kıvrmak ve boru şekilleri oluşturmak için makarayı çözer ve makaralardan geçirir. Kaynak elektrotları, yüksek basınçlı bir silindir sıkmadan önce uçları bir araya getirmek için elektrik akımı kullanır. İşlem, dakikada 1,100 fit (335,3 m) kadar kısa sürede boru üretebilir.

Dikişsiz borular için, kare kütüklerin ısıtma ve yüksek basınçlı haddeleme işlemi, merkezde bir delikle gerilmelerine neden olur. Haddehaneler boruyu istenen kalınlık ve şekil için deler.

Daha Fazla İşleme ve Galvanizleme

Diğer işlemler arasında düzleştirme, diş açma (boruların uçlarına sıkı olukların kesilmesi) veya paslanmayı önlemek için koruyucu bir çinko veya galvanizleme yağı ile kaplamanın (ya da boruların amacı için ne gerekiyorsa) yer alması yer alabilir. Galvanizleme, metali tuzlu su gibi aşındırıcı maddelerden korumak için genellikle çinko kaplamaların elektrokimyasal ve elektro-çökeltme işlemlerini içerir.

İşlem su ve havadaki zararlı oksitleyici ajanları caydırır. Çinko, çinko hidroksit oluşturmak için suyla reaksiyona giren çinko oksit oluşturmak için oksijene bir anot gibi davranır. Bu çinko hidroksit molekülleri, karbon dioksite maruz kaldığında çinko karbonat oluşturur. Son olarak, ince, aşılmaz, çözünmeyen bir çinko karbonat tabakası, metali korumak için çinkoya yapışır.

Daha ince bir form olan elektrogalvanizasyon, genel olarak paslanmaya dayanıklı boya gerektiren otomobil parçalarında, sıcak daldırmanın, baz metalin mukavemetini azaltacağı şekilde kullanılır. Paslanmaz parçalar karbon çeliğe galvanizlendiğinde paslanmaz çelikler oluşur.

Boru İmalatının Tarihçesi

••• Syed Hussain AtherKaynaklı çelik borular İskoç mühendis William Murdocks'a 1815'te tüfek namlularından yapılmış kömür yakma sisteminin icat edilmesine dayanırken, 1880'lerin sonlarına kadar petrol ve petrol taşımak için dikişsiz borular piyasaya sürüldü.

19. yüzyıl boyunca mühendisler, 1824'te dövülebilir olana kadar ısıtılan yassı demir şeritleri katlamak ve birleştirmek için bir damla çekiç kullanmak için mühendis James Russells yöntemini içeren boru yapımında yenilikler yarattılar.

Gelecek yıl mühendis Comenius Whitehouse, boruya kıvrılmış ve uçlarından kaynaklanmış ince demir sacların ısıtılmasını içeren daha iyi bir alın kaynağı yöntemi yarattı. Whitehouse, bir boruya kaynaklanmadan önce kenarları bir boru şekline sokmak için koni şeklinde bir açıklık kullandı.

Teknoloji, otomobil imalat endüstrisinde yayılacak ve ayrıca, daha etkin bir şekilde bükülmüş tüp ürünleri üretmek için sıcak şekillendirme tüp dirsekleri ve sürekli akış halinde sürekli tüp oluşturma gibi başka atılımlarla petrol ve gaz nakliyesi için kullanılacaktı.

1886'da Alman mühendisler Reinhard ve Max Mannesmann, Remscheid'deki babalarının dosya fabrikasında, çeşitli parçalardan dikişsiz borular oluşturmak için ilk haddeleme işlemini patenti aldı. İkili 1890'larda çiftçi haddeleme işlemini icat etti, çelik boruların çapını ve duvar kalınlığını arttırılmış dayanıklılık için azaltma yöntemi, diğer teknikleri ile birlikte çelik boru sahasında devrim yaratacak "Mannesmann işlemini" oluşturacak bir yöntem mühendislik.

1960'larda Bilgisayar Sayısal Kontrol (CNC) teknolojisi, mühendislerin daha karmaşık tasarımlar, daha sıkı kıvrımlar ve daha ince duvarlar için bilgisayar tasarımlı haritaları kullanarak daha kesin sonuçlar için yüksek frekanslı endüksiyon tamir makineleri kullanmasına izin verdi. Bilgisayar destekli tasarım yazılımı, daha büyük bir hassasiyetle sahaya hakim olmaya devam edecektir.

Çelik Boruların Gücü

Çelik boru hatları genellikle doğal gaz ve kirletici maddelerden gelen çatlaklara ve ayrıca metan ve hidrojene az nüfuz eden darbelere karşı büyük bir dirençle yüzlerce yıl sürebilir. Güçlü kalırken, termal enerjiyi korumak için poliüretan köpük (PU) ile izole edilebilirler.

Kalite kontrol stratejileri, boruların boyutunu ölçmek için x ışınlarını kullanma ve gözlemlenen herhangi bir fark veya fark için buna göre ayarlama gibi yöntemleri kullanabilir. Bu, boru hatlarının sıcak veya ıslak ortamlarda bile uygulamalarına uygun olmasını sağlar.